Penulis : Aisyah Syafei, Kasi Penghapusan B3

Penggunaan merkuri pada berbagai sektor industri termasuk pertambangan emas skala kecil (PESK) berpotensi menimbulkan dampak berupa pencemaran dan kerusakan lingkungan dan mengancam kesehatan manusia baik secara langsung maupun tidak langsung seperti tremor, gangguan motorik, gangguan syaraf, penyakit ginjal, paru-paru, iritasi kulit. Pertambangan emas skala kecil teridentifikasi sebagai penyumbang emisi merkuri terbesar dari penggunaaan merkuri yang sengaja ke lingkungan. Pemerintah Indonesia telah meratifikasi Konvensi Minamata pada tanggal 20 September 2017 melalui Undang – Undang Nomor 11 Tahun 2017 tentang Pengesahan Konvensi Minamata tentang Merkuri. Konvensi ini mendorong Indonesia cq. Kementerian Lingkungan Hidup dan Kehutanan untuk melakukan pengurangan maupun pemusnahan (phase out) merkuri dan turunannya yang digunakan, emisi, dan lepasannya ke lingkungan pada pertambangan emas skala kecil sebagaimana dimaksud pada Pasal 7 Konvensi Minamata. Hal ini juga berkaitan erat dengan Peraturan Presiden Republik Indonesia Nomor 21 Tahun 2019 Tentang Rencana Aksi Nasional Pengurangan dan Penggunaan Merkuri yang bertujuan untuk mengurangi dan menghapuskan merkuri di tingkat nasional yang terpadu dan berkelanjutan.

Melihat permasalahan merkuri di sektor PESK tersebut, maka pemerintah Indonesia telah berupaya mencari solusi dengan cara melakukan koordinasi lintas institusi dan merangkul berbagai macam stakeholder seperti lembaga swadaya masyarakat (LSM), asosiasi penambang rakyat, perguruan tinggi dan industri baik di tingkat nasional maupun internasional. Beraneka ragam pendekatan telah dilakukan meliputi pendekatan sosial, kelembagaan, regulasi dan teknologi.

Aspek teknologi merupakan salah satu faktor kunci yang memiliki potensi untuk mengatasi masalah-masalah lingkungan, terutama merkuri, yang sering ditemukan di PESK. Hal ini dikarenakan banyaknya para penambang yang tidak mempunyai pengetahuan, keterampilan dan kemampuan teknis dalam mengolah emas. Akibatnya mereka tetap menggunakan teknik amalgamasi dan beranggapan bahwa amalgamasi merupakan metode yang paling efisien dalam mengekstrak emas. Meskipun ada teknik-teknik lain, yang lebih efektif dan memberikan hasil recovery emas yang jauh lebih tinggi. Oleh karena itu, diperlukan transfer teknologi pengolahan emas bebas merkuri kepada para penambang.

Informasi teknologi ini diharapkan mampu menjadi jembatan dan katalis untuk transfer pengetahuan dan teknologi pengolahan emas non merkuri di Indonesia sehingga dapat menjadi titik tolak penghapusan merkuri dan perbaikan kondisi PESK di Indonesia. Pembangunan sarana juga merupakan upaya pemerintah dalam penghapusan penggunan merkuri dan untuk mengurangi dampak penggunaan merkuri di lingkungan yang pada akhirnya meningkatkan kualitas lingkungan hidup sehat bagi masyarakat.

Kriteria pemilihan teknologi pengolahan emas bebas merkuri untuk PESK bersifat kompleks karena uniknya sifat kegiatan PESK. Secara umum, PESK dioperasikan oleh para penambang yang mempunyai kemampuan teknis yang relatif rendah dan kemampuan finansialnya yang terbatas. Namun di suatu sisi, mereka menginginkan tingkat perolehan emas yang tinggi. Oleh karena itu, agar alternatif teknologi pengolahan emas bebas merkuri ini menarik bagi para penabang, maka perlu didisain suatu teknologi yang memenuhi kriteria-kriteria sebagai berikut:

a. Perolehan emasnya tinggi.

b.Proses dan peralatannya sederhana.

c.Biaya modal dan operasi yang rendah.

d.Prosesnya cepat.

e.Biaya pengeloaan lingkungan yang kecil.

Terdapat berbagai macam teknik pengolahan yang diterapkan untuk mengolah emas tanpa merkuri :

A. Teknologi untuk jenis endapan emas primer

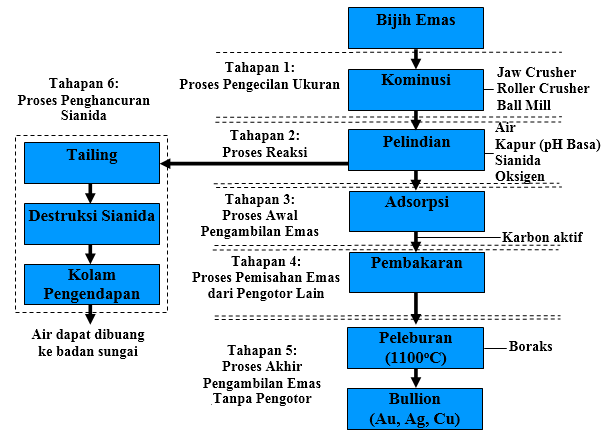

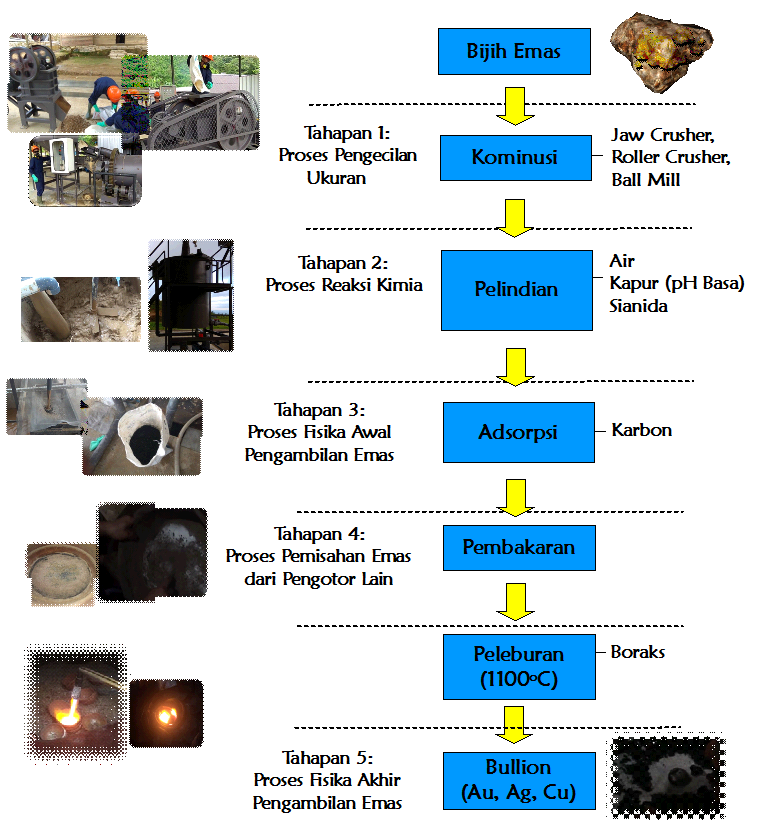

1.Teknologi Pelindian (Leaching) Sianidasi

Salah satu proses pengolahan emas nonmerkuri adalah proses sianidasi yang banyak dilakukan oleh para penambang emas skala kecil. Dimana bijih emas dipecah kemudian dihaluskan sampai 200 mesh dengan menggunakan ball mill sampai homogen. Batuan yang telah homogen kemudian dilakukan sianidasi dengan pemberian udara dan pengadukan di dalam tangki selama 48 jam sambil mengatur kondisi pH antara 10,5 – 11 menggunakan kapur.Jika pH lebih kecil dari angka 10 maka gas HCN yang terbentuk akan semakin banyak akibat hidrolisis ion sianida dengan air yang ditunjukkan reaksi:

CN– + H2O → HCN + OH– (1)

Sedangkan gas HCN tidak mempunyai kemampuan untuk melarutkan emas (Au) sehingga hasil rekoveri emas akan turun. Sama halnya jika pH lebih besar dari angka 11, recovery emas akan turun yang kemungkinan diakibatkan oleh terbentuknya peroksida H2O2 yang juga dapat menurunkan recovery Au. Proses sianidasi menggunakan larutan garam natrium sianida NaCN 1% dan dilakukan pada temperatur ruang. Pelarut NaCN merupakan pelarut yang paling sering digunakan karena mampu melarutkan emas lebih baik dengan pelarut lainnya (Sayifuddin dan Suprapto, 2010). Adapun proses pengolahan emas menggunakan sianidasi adalah sebaga berikut:

1.1.Kominusi

Proses pengecilan ukuran dilakukan dengan beberapa peralatan, diantaranya:

- Jaw Crusher : hasil keluaran ukuran 1 cm – 10 mm

- Roller Crusher : hasil keluaran ukuran 1 mm

- Ball Mill : hasil keluaran ukuran 75 mikron atau 200 mesh

1.2.Pelindian

Dari hasil proses kominusi berupa, kemudian dilanjutkan dengan mensirkulasi lumpur (pulp) ke dalam reaktor dan penambahan air, kapur, garam sianida dan oksigen. Penambahan oksigen dapat meningkatkan efektivitas sianida dalam mengekstraksi biji emas sebesar 80%. Oksigen akan mengoksidasi logam emas dari unsur netral menjadi bermuatan positif agar dapat berikatan dengan sianida membentuk kompleks sianida Au(CN)2 (Sayifuddin dan Suprapto, 2010). Pada proses sianida, pastikan pH slurry pada level 10,5 – 11 untuk mencegah terbentuknya gas HCN yang sangat berbahaya. Waktu proses reaksi yang dibutuhkan adalah sekitar 48 jam. Tingkat pelarutan emas dipengaruhi oleh kekuatan difusi sianida dan oksigen, dan perlakuan-perlakuan sebelum sianidasi. Sebagian kecil emas akan larut sesuai dengan persamaan Elsner:

4Au + 8CN– + O2 + 2H2O → 4Au(CN)2 + 4OH– (2)

1.3.Adsorpsi

Setelah 48 jam, ditambahkan karbon aktif, dan dilanjutkan proses pengadukan dan penambahan oksigen selama 12 – 24 jam. Proses adsorpsi ini merupakan proses awal dari recovery. Ada beberapa jenis adsorban (bahan penyerap logam emas dan perak yang telah larut) yang bisa digunakan yaitu karbon aktif, zeolit, ataupun resin. Adsorban yang sering digunakan dalam industri pertambangan emas adalah karbon aktif. Faktor-faktor yang harus diperhatikan dalam memilih karbon aktif adalah:

- Hardness/attrition resistant (kekerasan)

- Aktivitas

- Kapasitas total emas yang diserap

- Bentuk dan distribusi ukuran karbon

- Persentase Abu

- Berat jenis ruah karbon (Bulk Density)

- Kandungan Air kristal (moisture)

- Luas permukaan

- %-Karbon Tetraklorida (CCl4)

- %-w/wt Penyerapan benzene

Dari sifat-sifat karbon aktif di atas, yang paling penting adalah Hardness / attrition resistant dan Aktivitas.

1.4.Pembakaran

Setelah 60 – 72 jam, karbon aktif disaringdan dipisahkan dari lumpur. Karbon aktif yang yang tersaring kemudian dicuci dan dilanjutkan proses pembakaran. Pembakaran dilakukan sampai semua karbon aktif berubah menjadi bubuk (debu) campuran emas.

1.5.Peleburan

Bubuk (debu) campuran emas selanjutnya dilakukan proses peleburan dengan penambahan boraks dan membutuhkan temperatur 1100oC. Penambahan boraks bertujuan untuk meningkatkan slag (pengotor) agar encer sehingga mudah untuk dilakukan pemisahan serta untuk menurunkan temperatur dari cake (bahan yang dibakar).

Hasil pemisahan dengan boraks akan didapat berupa bullion yang mengandung emas, perak dan tembaga.

1.6.Destruksi Sianida

Cyanide destruction unit atau cyanide detox merupakan salah satu unit pengolahan limbahyang digunakan untuk menghancurkan kandungan sianida dalam limbah yang dihasilkan dari pabrik ataupun dari tambang. Dengan dilakukannya penurunan bahkan penghilangan kadar sianida dalam limbah maka secara langsung limbah tersebut sudah memiliki nilai ambang batas lingkungan (NABL) dan bisa langsung dibuang kelingkungan tanpa mengganggu kelestarian lingkungan.

Tailing dengan kandungan sianida yang tinggi kemudian di destruksi dengan penambahan sodium meta bi suphate (SMBS) dan copper sulphate (CuSO4). Prinsip pengolahan limbah sianida adalah merubah ion CN– (20 ppm) menjadi Cyanate (OCN–), dengan baku mutu<0,5 ppm. Tailing yang telah dihilangkan konsentrasi sianida, dimasukkan ke dalam proses penampung untuk dilakukan proses sedimentasi (pengendapan) secara gravitasi sehingga cairan dan padatan dapat terpisah.

2.Teknologi Pelindian (Leaching) Tiourea

Salah satu proses pengolahan emas non merkuri adalah proses leaching tiourea. Bijih dipecah dengan menggunakan Jaw Cusher kemudian dihaluskan sampai 200 mesh dengan Ball mill sampai homogen. Bijih akan dilakukan proses leaching dengan menggunakan tiourea. Tiourea digunakan sebagai alternatif pengganti sianida, terutama pada batuan berjenis primer, dan sulfida rendah. Tiourea secara relatif tidak beracun dan aman bagi lingkungan. Tingkat pelarutan menggunakan tiourea sangat cepat, jauh lebih cepat dibanding pelarutan sianida. Selain itu, level kelarutan tembaga dalam larutan tiourea lebih rendah dibanding proses sianida.

Tingkat kelarutan mineral refraktori lebih buruk bagi tiourea dibandingkan sianida, karena Arsenik dan antimon sulfida tidak larut pada pH 1 – 2. Oleh karena itu batuan berkadar belerang tinggi memiliki masalah jika dilarutkan dalam tiourea, kecuali jika menggunakan proses oksidasi sebelum proses leaching dilakukan.

Tiourea CSN(NH2)2 merupakan senyawa organik yang mudah larut didalam larutan asam dalam bentuk molekul yang stabil. Emas larut dalam larutan tiourea asam untuk membentuk kompleks stabil, Dalam reaksi tiourea, Fe digunakan sebagai agen pengoksidasi, sedangkan proses sianida menggunakan oksigen dari udara, terlarut dalam larutan leach. Sebagian Fe yang dibutuhkan saat ini ada didalam bijih. Dalam kasus bijih yang sangat teroksidasi, pada ion Fe akan dibebaskan, dan kemudian penambahan oksidan dapat dikurangi.

Sistem kerja reaktor tiourea adalah dengan mensirkulasi lumpur dengan larutan tiourea dalam reaktor dengan penambahan larutan H2SO4 dan FeSO4. Bila hanya menggunakan tiourea sebagai pelarut tidak dapat melarutkan emas, sedangkan penggunaan H2SO4 hanya bisa melarutkan emas dalam jumlah sedikit. Oleh karena itu, proses pelarutan emas dapat berjalan dengan penambahan campuran tiourea dan H2SO4 (Potgieter, dkk, 2004). Penambahan H2SO4 bertujuan untuk membuat campuran memiliki pH = 1, karena proses leaching dilakukan pada pH 1 – 2 (Ficeriova, 2007). Ion H+ berperan dalam pembentukkan kompleks Au-tiourea. Penambahan larutan FeSO4 bertujuan untuk mengoksidasi tiourea menjadi formamidin disulfida / FDS (H2N-CNH-S-S-CNH-NH2). FDS berfungsi sebagai fasilitator pembentukan kompleks emas dengan reaksi sebagai berikut:

2CS(NH2)2 + 2Fe3+ ↔ C2S2(NH)2(NH2)2 + 2Fe2+ + 2H+ (3)

Reaksi pelarutan emas dengan tiourea sebagai berikut:

Au + 2CS(NH2)2 + Fe3+ ↔ Au[CS(NH2)2]2+ + Fe2+ (4)

Kemudian effluentnya dilanjutkan dengan proses pemisahan yaitu adsorpsi. Adsorban yang digunakan dalam industri pertambangan emas adalah karbon aktif atau resin. Kemudian Emas yang terserap di karbon aktif dilakukan proses pembakaran dan selanjutnya dilebur dengan temperatur 1000 – 1200oC dengan penambahan reagent berupa boraks (Na2B4O7.10H2O). Penambahan boraks bertujuan untuk mengikat slag (Terak) agar encer sehingga mudah untuk dilakukan tapping serta untuk menurunkan titik leleh dari cake. Tailing yang dihasilkan dari reaktor akan dilakukan proses thickening yaitu proses yang dilakukan untuk mengurangi volume lumpur sekaligus meningkatkan konsentrasi padatan di dalam lumpur. Metode thickening yang cukup terkenal adalah gravity thickening. Sesuai dengan namanya, dalam proses ini terjadi pemanfaatan gaya gravitasi (pengendapan) untuk memisahkan air dari dalam sludge.

3.Teknologi Pelindian (Leaching) Tiousulfat

Selama 20 tahun terakhir, banyak penelitian yang telah dilakukan untuk mencari alternatif pengganti sianida sebagai reagen leaching emas seperti tiosulfat dan tiourea. Tiosulfat merupakan pilihan terbaik untuk pengganti proses sianida. Terdapat 2 jenis garam tiosulfat secara komersil yaitu sodium thiosulfate (hypo) dan ammonium thiosulfate. Masing-masing senyawa mampu melarutkan emas dan perak, namun dengan laju pelarutan yang berbeda-beda dari tiap senyawa tersebut. Ammonium thiosulfat merupakan bagian dari tiosulfate yang memiliki laju pelarutan emas tercepat (Wahyudi dan Zaki, 2016).

Bijih dipecah dengan menggunakan Jaw Cusher kemudian dihaluskan sampai 200 mesh dengan Ball mill sampai homogen. Bijih akan dilakukan proses leaching dengan menggunakan tiosulfat. Dalam reaktor leaching tiosulfat, larutan tiosulfat yang basa atau mendekati netral, dan dengan bantuan oksigen, emas akan terlarut dalam bentuk kompleks Au(S2O3)23- sesuai dengan reaksi berikut:

4Au + 8S2O32- + O2 + 2H2O ↔ 4Au (S2O3)23- + 4OH (5)

Terdapat dua kompleks emas-tiosulfat yang dapat terbentuk yaitu Au(S2O3)2– dan Au(S2O3)23-. Au(S2O3)23- merupakan kompleks emas-tiosulfat yang paling stabil. Kondisi larutan yang basa diperlukan untuk mencegah dekomposisi tiosulfat pada pH yang rendah dan meminimalkan kelarutan unsur pengotor, khususnya besi.

Reaksi (5) berlangsung lambat pada suhu kamar dan untuk mempercepat laju leaching pada suhu kamar, ditambahkan ammonia (NH3) dan ion tembaga sebagai katalis (Alymore dan Muir, 2001). Dengan adanya ammonia, ion tembaga di dalam larutan membentuk cupric tetra-ammine complex, Cu(NH3)42+, yang berfungsi sebagai oksidator yang mengoksidasi Au menjadi Au+. Reaksi (6) merupakan reaksi antara ammonia dan tembaga, sedangkan reaksi (7) merupakan reaksi cupric tetra-ammine complex dengan emas.

4Cu(S2O3)23- + 16NH3 + O2 + 2H2O ↔ 4Cu(NH3)42+ + 8S2O32- + 4OH– (6)

4Au + 4S2O32- + Cu(NH3)42+ ↔ 4Au(S2O3)23- + 4NH3 + Cu(S2O3)23- (7)

Kelebihan penggunaan tiosulfat sebagai reagen leaching emas dibandingkan sianida yaitu tingkat toksisitasnya yang sangat rendah, dapat leaching bijih dengan berbagai tipe (termasuk bijih kompleks dan pregrobbing), dan memberikan tingkat recovery yang tinggi serta kinetika yang lebih cepat dibandingkan proses sianidasi (Marsden dan House, 2006). Menurut Alymore dan Muir (2001), ekstraksi emas dari bijih tipe sulfida dalam larutan tiosulfat dalam 1 jam dapat mencapai 90%, sementara untuk proses sianidasi diperlukan minimal 24 jam untuk mendapatkan 50% ekstraksi emas dari bijih yang sama.

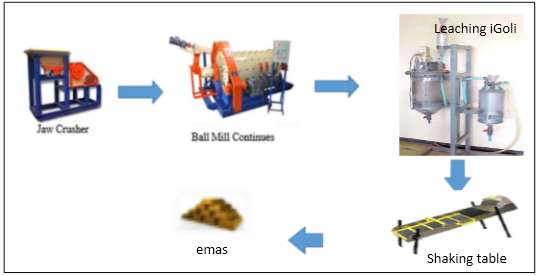

4.Teknologi Pelindian (Leaching) iGoli

Mintek telah mengembangkan proses yang disebut iGoli yaitu proses ekstraksi emas bebas merkuri yang bisa mengekstrak emas dari 0,1% konsentrat emas untuk menghasilkan 99,90 persen produk emas. Proses ini menggunakan campuran pool acid (dilute hydrochloric acid), pemutih (sodium hypochlorite) dan sodium metabisulphate untuk menyerap dan recovery emas.

Penambang emas skala kecil melakukan konsentrasi emas mereka menggunakan sluice boxes yang dilanjutkan dengan panning sebagai metode terakhir pemisahan fisik. Emas yang dihasilkan dengan cara ini diekstrak dari hasil konsentrasi dengan larutan klorin yang dihasilkan dari campuran pool acid dan bleach. Cairan pelindian mengandung emas dan logam lain yang larut dalam media klorin seperti logam dasar dan besi. Selama proses leaching pelepasan kelebihan gas yang dihasilkan dialihkan ke kontainer yang terpisah yang digosok dengan menggunakan soda kaustik untuk membentuk air dan natrium klorida (garam). Slury/bubur dari proses pelindian disaring untuk memisahkan cairan pencuci bearing emas dan residu padat. Solusi pengendapan emas ini diperlakukan dengan sulfur dioksida, yang ditunjukkan dalam bentuk sodium metabisulphate, untuk mengurangi ion emas dalam larutan menjadi bubuk emas metalik. Padat limbah yang dihasilkan dari proses iGoli kaya akan silikat dengan efluen dan dinetralkan menggunakan kapur / batu kapur dengan penambahan apatite bila diperlukan untuk menghancurkan atau mengendapkan semua logam dasar dan ferrometals yang ada. Pengembangan proses ini terutama didorong oleh kebutuhan untuk memastikan penguranganpenggunaan merkuri dan pengentasan berikutnya pada seluruh lingkungan biofisik. Setiap gas yang berpotensi berbahaya yang dilepaskan dari proses pelindian emas dimonitor dan dikendalikan oleh netralisasi di bawah persyaratan peraturan. Tailing yang dihasilkan yaitu silika yang persentasenya tinggi dan besi dengan kadar logam dasar rendah. Proses ini sangat penting untuk penambang emas skala kecil karena menurunkan risiko keracunanmerkuri pada penambang sendiri dan merkuri ke lingkungan. Proses ini juga menawarkan manfaat secara ekonomi karena pemulihannya yang tinggi dan kemurnian produk digabungkan dengan cara pengelolaan pembuangannya yang sederhana.

5.Flotasi

Flotasi adalah suatu pemisahan suatu zat dari zat lainnya pada suatu cairan/larutan berdasarkan perbedaan sifat permukaan dari zat yang akan dipisahkan, dimana zat yang bersifat hidrofilik tetap berada fasa air sedangkan zat yang bersifat hidrofobik akan terikat pada gelembung udara dan akan terbawa ke permukaan larutan dan membentuk buih yang kemudian dapat dipisahkan dari cairan tersebut. Secara umum flotation melibatkan 3 fase yaitu cair (sebagai media), padat (partikel yang terkandung dalam cairan) dan gas (gelembung udara). Flotasi merupakan suatu cara konsentrasi kimia fisika untuk memisahkan mineral berharga dari yang tidak berharga, dengan mendasarkan atas sifat permukaan mineral yaitu senang tidaknya terhadap udara. Pada proses pengolahan dengan cara flotasi dapat diterapkan pada bijih emas dengan ukuran partikel emas pada bijih sangat kecil (µm) dimana mineral dominanya adalah sulfida. Proses ini menggunakan udara dan penambahan bahan kimia pada bijih yang sangat halus, yang kemudian emas akan mengambang di permukaan.

Faktor-faktor yang mempengaruhi flotasi:

- Ukuran Partikel

- Kekentalan lumpur (persen padatan)

- Gelembung udara

- Permukaan partikel

- pH pulp dan karakteristik air

- Reagen flotasi

- Kecepatan putaran pengadukan dan laju pengaliran udara

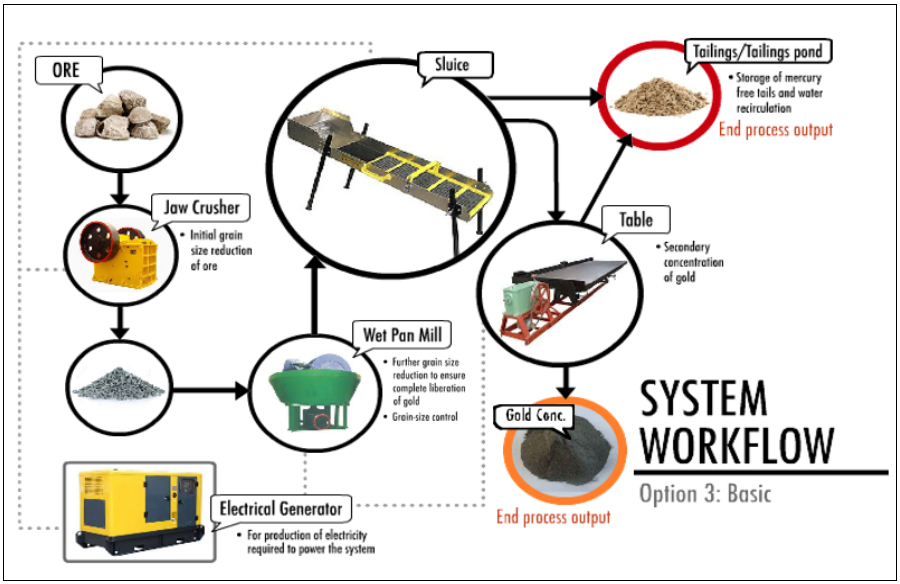

B.Teknologi untuk jenis bijih emas alluvial

1.Konsentrasi gravitasi

Konsentrasi gravitasi adalah teknik pengolahan emas yang didasarkan pada perbedaan berat jenis antara emas dengan mineral-mineral pengotornya. Proses pemisahan ini umumnya dilakukan dalam media air, dimana emas yang mempunyai densitas yang tinggi akan terkonsentrasi di lapisan bawah sedangkan mineral-mineral pengotor yang berat jenisnya lebih ringan akan berada di lapisan atas. Pengolahan emas dengan menggunakan metode ini biasanya tidak menggunakan bahan kimia dan cocok untuk mengolah bijih yang ukuran partikel emasnya lebih dari 100 µm. Teknologi yang biasanya diterapkan untuk konsentrasi gravitasi adalah shaking table, sluice box, dulang.

Daftar Pustaka

- BPPT. 2017. DED Pilot Plant Pengolahan Emas Bebas Merkuri di Kabupaten Lebak. Jakarta Pusat.

- Sayifuddin dan Suprapto. 2010. Pengaruh Aerasi pada Sianidasi Emas dari Batuan Mineral. ITS. Surabaya.

- Ficeriova, J., Peter Balaz, Erika Dutkova and Eberhard Gock. 2007. Leaching of Gold and Silver from Crushed Au-Ag Wastes. The Open Chemical Engineering Journal. 2(1). Hlm 6-9.

- Aylmore, M.G., and Muir, D.M. 2001. Thiosulfate leaching of gold – A Review. Minerals Engineering. Vol. 14. Issue 2, pp. 135-174.

- Marsden, J. and House, C.L. 2006 . Chemistry of Gold Extraction. 2nd ed. Society for Mining, Metallurgy and Exploration.

- Wahyudi dan Zaki. 2016. Perilaku Adsorpsi Emas dari Larutan Ammonium Thiosulfat dengan Karbon Aktif dan Resin Penukar Ion. Metalurgi, V 31.2.2016, E-ISSN 2443-3926/ 69-78.

Artikel ini telah ditayangkan pada laman SIB3POP (http://sib3pop.menlhk.go.id/index.php/articles/view?slug=penyediaan-alternatif-teknologi-pengolahan-emas-non-merkuri)